Mischen So minimieren Sie Verschleiß und Stillstandzeiten beim Mischen

Bei der Neuentwicklung, aber auch bei der Instandhaltung von bestehenden Mischern geht es nicht nur darum, eine hohe, konstante Mischgüte und energieeffiziente Prozesse zu erzielen. Ebenso wichtig ist es, Verschleiß nachhaltig zu verhindern.

Anbieter zum Thema

Mischer in der industriellen Produktion unterliegen mehr oder weniger stark Abnutzungsprozessen. Dabei bestimmt ein komplexes Wechselspiel aus Werkstoffen, beteiligten Medien, Belastungen, Art der Bewegung, Temperatur sowie den Umgebungseigenschaften die Ausprägung des Verschleißes. Und mindestens genauso komplex sind auch dessen Folgen für die Produktion.

Sowohl der regelmäßige Austausch von Anlagen-Komponenten mit langen Stillstandzeiten und hohen Beschaffungskosten oder ganz allgemein der Einfluss auf Produktionsprozesse und Produktqualitäten – dieses alles führt zu erheblichen Folgekosten. Das Thema Verschleißschutz hat damit einen entsprechend hohen Stellenwert: Erosion, Abrasion & Co. gilt es nachhaltig zu verhindern. Bei unvermeidbaren Austauschprozessen ist überdies zu gewährleisten, dass die damit verbundenen Stillstandzeiten so gering wie möglich ausfallen.

Praxisbeispiel Pigmentproduktion

Bei der Herstellung von Pigmenten als Grundstoff für Farben und Lacke spielen Mischprozesse eine wesentliche Rolle. So muss im hier beschriebenen Anwendungsfall feuchter Filterkuchen mit trockenem Produkt homogen vermischt werden, um im anschließenden Trocknungsprozess Verklebungen zu verhindern und eine optimale Produktqualität zu gewährleisten.

Der Verschleiß des vorhandenen Mischers durch Abrasion und Erosion war mittlerweile sehr weit fortgeschritten. Da die Reparaturintervalle immer kürzer und die Ausfallzeiten immer länger ausfielen, sollte ein neuer, optimal an die Anforderungen angepasster Mischer den bestehenden ersetzen. Ausgelegt für den Dauerbetrieb (24 Stunden an 365 Tagen im Jahr) sollte der neue Hochleistungsmischer dosierte Produktaufgaben ermöglichen. Bei dem Mischgut handelt es sich um abrasives, klebriges, säurehaltiges Material, das teilweise mit erhöhten Eingangstemperaturen in den Mischprozess hineingeht.

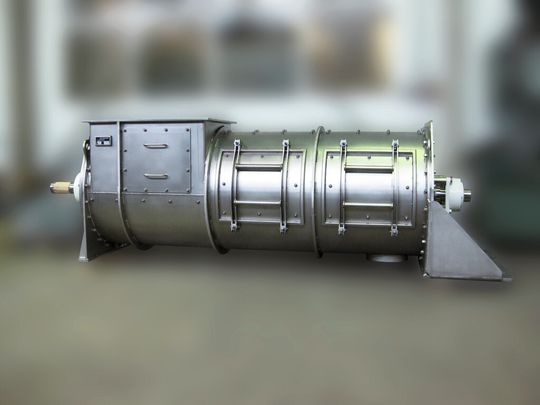

Der Maschinenspezialist Segler löste diese Anforderungen durch die Entwicklung, Konstruktion und Fertigung eines einwelligen Promix-Horizontalmischers. Dieser kontinuierlich arbeitende Mischer in schwerer Industrieausführung wurde durch die leistungsstarken konstruktiven Möglichkeiten im Hause Segler individuell auf die Mischaufgaben und Einsatzbedingungen vor Ort angepasst. Alle produktberührten Stahlteile sind aus chemisch erhöht beständigem und schleißzähem Duplex-Edelstahl. Bei der Entwicklung entschied man sich gegen die Verwendung eines neuen Antriebs, da der des vorhandenen Mischers optimal ausgelegt war. Er wurde entsprechend adaptiert.

Die Beschickung erfolgt über einen Stutzen mit Flansch auf der Oberseite des Mischers. Nach Beendigen des Mischvorgangs wird das Produkt über einen Austragsstutzen mit offenem Auslauf im Trommelboden einem Förderaggregat zugeführt.

(ID:38532290)

:quality(80)/p7i.vogel.de/wcms/9c/2c/9c2ceacea0bd0b8f8f1203e19afaeeeb/0129905005v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/d5/4dd5de379bdba0c76902f93ec7163b5c/0129664728v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/45/2745e8e74cc2fd73c2f050f1a85f9fe1/0129847334v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/c2/b6c2024000a187c9c801112f20f913d9/0129896948v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/4b/674bec5a1ff6fe479892568517a466e5/0129877758v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/08/2208b1ce309844d3d7b269715cadf0ed/0129830281v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/01/ed017da1d17e336975a4d16f18e52175/0129307971v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/52/595203df195edbc7091bbad75984c155/0129590988v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/fb/79fbc8c7aedbd4a7dda0f11756fa8239/0129836447v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/09/cf0975f2fcf6be2d8c3a4ed786674e7f/0129560848v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/f3/23f361183c09d9d63c2c5bd81a829c73/0129516512v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/84/f4848e8c2e3c09a98fccec56a942f827/0129812476v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4a/c7/4ac7f17934ed96346e0b517c69a6b976/0129808408v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/a0/94a01dc20cdade2729c13db4555bfe23/0129554680v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/28/2d28a36e1120a63c1fa290fa3d098cda/0129442387v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/3d/313d3e61e60fe293d08f4cae2f9ef88b/0129890858v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/72/3872035e79d44795ff46bd8b0f9e1d5b/0129912318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/4a/e24a4c004c2e6158673a6c8f3ba5131c/0129888846v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/68/bf68f631464648642d00209b5f4c4579/250812-fette-5812-rk-3000x1687v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/32/4332ac86c85b2c19392d49794a1f5179/0129776485v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/1f/821fc3e325fe033a4184b4053d3d3d42/0129557944v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/d6/4cd6446e617bccb1c4898b3e055e73e6/0129620835v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/d7/29d702619e030f2a6cf82904b7d74cc8/0129498336v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/5d/fa5d896688b432f1a000dc4c5c5cabd5/0129619489v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/08/78082e2c5c40c2cf391113c8a9c42f97/0128109021v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/e1/66e19d7e4bf91b1e5a639daa038c3cd6/0129082515v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/cc/b0cc98ce9eb8868be3859cb513d2b594/0129211756v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/9e/a59e9628e2c8ea914f63f82989dc062d/0129242430v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/a1/8aa1cd7e3e60e8b6608f134cc51b2c8d/0128367970v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/0c/ad0c5cda40a2d6c970f60acfae6be603/0128270121v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/c0/fec0f87a15e8a446035ab3a45e9a49ba/0128235678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/aa/e2/aae2a5f31ce042c47f08284db85e9b33/0129792914v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/3a/7c3a35a23adfc4dc53b81555b714304b/0109473810v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/b4/71b43f5588655bf89cbc3faeb311ea78/0126955685v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/d9/9ad99104c6f6685d534af0dbef9c0ace/0126730715v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/61/e1/61e16c4d6f08f/lbbohle-logo-2020-blau.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/34900/34909/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/27100/27173/65.jpg)

:quality(80)/p7i.vogel.de/wcms/bb/06/bb060d5b621c4e924ec7ffc9f056f0be/0124318742v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d2/a9/d2a9b0fd730b1733abfe275ceb2962c1/0127622558v2.jpeg)