Analyzer Monitoring erweitert die Prozessanalytik Skalierbare, durchgängige Analysen- und Steuerungstechnik aus einer Hand

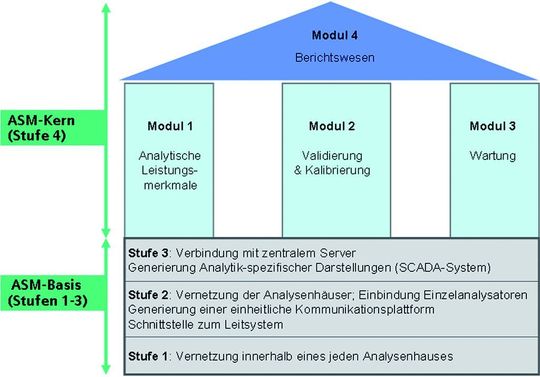

Angesichts der Bedeutung der Prozessanalytik für einen effizienten Anlagenbetrieb und eine gesicherte Produktqualität wächst in vielen Branchen der Prozessindustrie der Wunsch nach zentraler Überwachung und kontinuierlicher Bewertung der eingesetzten Analysatoren und ihrer Messwerte, vor allem der Prozess-Gaschromatographen. Für dieses „Analyzer Monitoring“ wurde das Ethernet-basierte Überwachungssystem ASM entwickelt.

Anbieter zum Thema

In Anlagen der Prozessindustrie liefern Prozessanalysatoren wichtige Informationen über die Zusammensetzung der Stoffströme. Die gelieferten Daten dienen der Kontrolle der Ein- und Ausgangsstoffe, der Überwachung der Schadstoffemissionen auf Einhaltung von Grenzwerten und zunehmend auch einem besseren Prozessverständnis und der direkten Steuerung der Prozessabläufe. Sie tragen damit wesentlich zur Anlagenoptimierung hinsichtlich Verfügbarkeit, Energieeinsatz und Produktqualität bei. Ein Ethylencracker beispielsweise kann durch ständige Kontrolle der Coke-Bildung durch Prozesschromatographen deutlich länger und damit kostengünstiger in Betrieb gehalten werden als bei einer „blinden“ Fahrweise. Damit werden Prozessanalysatoren generell zu Anlagenkomponenten, deren Betriebssicherheit für die Produktion von hoher Bedeutung ist und die daher ständig überwacht werden müssen.

Anforderungen

Die derzeit verfügbaren Prozessanalysatoren sind anwendungsspezifisch verschieden aufgebaut und kein Gerätehersteller hat alle Typen in seinem Portfolio. Deshalb haben es die Anlagenbetreiber in der Regel mit Hunderten von Analysatoren mit unterschiedlichen Signaleigenschaften, Bedienkonzepten, Kommunikationsstandards sowie Wartungs- und Dokumentationsvorgaben zu tun. Das stellt hohe Ansprüche an das Wissen sowie die Erfahrung des Bedien- und Wartungspersonals und verursacht hohe Zusatzkosten. Ein System zum „Analyzer Monitoring“ muss diese Vielfalt eliminieren – mit dem Ziel, dass sich die heterogene Analysatorlandschaft in der Anlage wie ein einziger „virtueller Analysator” darstellt.

Das führt zu konkreten Anforderungen wie:

- Schaffung einer für alle Analysatoren einheitlichen und klar strukturierten Schnittstelle für eine effiziente Kommunikation sowie zur reibungslosen Weitergabe ausgewählter Daten an übergeordnete Kommunikationssysteme wie Enterprise Resource Planning (ERP), Manufacturing Execution System (MES), Systeme zur Datenarchivierung u. Ä. ;

- Schaffung einer einheitlichen, übersichtlichen Bedienoberfläche mit Visualisierung aller Betriebszustände;

- Gewährleistung einer schnellen, zuverlässigen Kommunikation ohne Gefahr einer Unterbrechung;

- Abspeicherung aller relevanten Daten in einer zentralen Datenbank;

- Bereitstellung von flexiblen, an die Analysator-Typen anpassbaren Methoden zur Validierung, Kalibrierung, Wartungsmaßnahmen, Berichtserstellung u. Ä.

(ID:20398060)

:quality(80)/p7i.vogel.de/wcms/d4/a9/d4a94b39ace2b1e09dccbcaaba7e4b02/adobestock-531620266--20metamorworks-20-20stock-adobe-com-2143x1205v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/e1/f5e18a1470828a0a31869c55a4f4b259/0129606609v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/55/92/5592e5865de0d90f8f3e5d8583dd5d3a/0129540879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/01/ed017da1d17e336975a4d16f18e52175/0129307971v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/7c/5b7c36de7a8ce0c912d94c3720430caa/0129005682v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/25/b2252e0d74827c474938a19f667a1841/0127827374v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/b0/cfb0e7efb9b6e5672ff50b43a07d179e/0128888473v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/f3/23f361183c09d9d63c2c5bd81a829c73/0129516512v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/2c/b22c7a7efbb4ed86f9394377b45526c7/0129358083v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a0/17/a01720c3e123e049081d0dbbd75f3fcc/0129243154v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/08/78082e2c5c40c2cf391113c8a9c42f97/0128109021v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/a0/94a01dc20cdade2729c13db4555bfe23/0129554680v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/28/2d28a36e1120a63c1fa290fa3d098cda/0129442387v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/af/b2af357d3000af6cfd0b0d45ec5f3bf4/0128614557v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/9f/359fa1366b51fcf9f743d28f2babc477/0129527462v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/1f/821fc3e325fe033a4184b4053d3d3d42/0129557944v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/73/18/7318f05cb3300f139a30319e5d1bdbe7/0129417142v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/fb/c4fb92911392c8c6ad17d5ea66ed5f38/0129337210v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/d6/96d64baffae6c4844d06ebae90bcbc18/0129491147v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/ea/cdea0a9dff9db08b6fa004efd7af9a8f/0129524487v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/6c/e36c1be964b2b71c746cf6d2e5e8bfc5/0129523621v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/02/b402fd47ca98642995187377c1b4d949/0129121902v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/d6/4cd6446e617bccb1c4898b3e055e73e6/0129620835v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/d7/29d702619e030f2a6cf82904b7d74cc8/0129498336v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/e1/66e19d7e4bf91b1e5a639daa038c3cd6/0129082515v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/10/1d10f518fa7bcf7c07fef62b4de409fb/0127811686v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/cc/b0cc98ce9eb8868be3859cb513d2b594/0129211756v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/88/4b/884b2004cb12e4782e6412c7bf783c95/0129074527v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/1d/e11d7703db12886a66fbcb3098a031bd/0129553844v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c0/59/c059b0380d27bf5742d2a426772d7a6a/0129504176v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/9e/a59e9628e2c8ea914f63f82989dc062d/0129242430v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/a1/8aa1cd7e3e60e8b6608f134cc51b2c8d/0128367970v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/0c/ad0c5cda40a2d6c970f60acfae6be603/0128270121v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/c0/fec0f87a15e8a446035ab3a45e9a49ba/0128235678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/b4/71b43f5588655bf89cbc3faeb311ea78/0126955685v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/d9/9ad99104c6f6685d534af0dbef9c0ace/0126730715v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/5a/f75aaf9fec8bfd3c7b97b6023578db8f/0126258414v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/27600/27667/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113800/113818/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/63/43/6343ff7da0719/hellma-logo-350x200px.png)

:quality(80)/p7i.vogel.de/wcms/b4/35/b4359eab5b86d6bbd5b383c9a295863d/0128539783v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/8d/7a8d16c6a934fbf6e270b16c38b93bc6/0127820964v1.jpeg)