Effizientere Lithium-Ionen-Batterien Siemens will Produktion von Lithium-Ionen-Batterien automatisieren

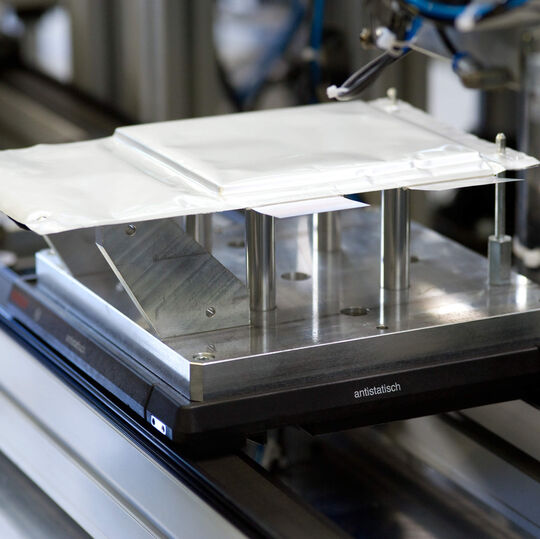

Zusammen mit dem Karlsruher Institut für Technologie (KIT) will Siemens die Prozesssteuerung für Batteriehersteller weiterentwickeln. Die Planungssoftware des Unternehmens soll dabei helfen, die Fertigung großer Lithium-Ionen-Batterien zu automatisieren. Mit den Automatisierungslösungen will Siemens die Kosten der Batterieproduktion senken und die Produktivität steigern.

Anbieter zum Thema

München – Regenerative Energiequellen sorgen heute bereits für große Mengen Strom. Um diesen Strom zum richtigen Zeitpunkt und in der passenden Menge zur Verfügung zu stellen, werden kostengünstige Energiespeicher wie Lithium-Ionen-Batterien benötigt, die gleichzeitig hohe Qualität aufweisen.

Um diese effizienzgetriebenen Ziele zu erreichen, vereinbarten das KIT und Siemens in einem kürzlich geschlossenen Kooperationsvertrag, an einem übergreifenden Konzept für eine durchgängige Fertigungssteuerung und -überwachung des gesamten Maschinenparks einer Batteriefabrik zu arbeiten. Es soll eine übergeordnete Steuerung entstehen, mit der alle Prozesse von einem zentralen Computer aus online überwacht werden können. Noch in diesem Jahr wird die Steuerung in die ersten Lithium-Ionen-Zellfertigungsanlagen des KIT integriert, um die Vorteile in punkto Produktqualität und Kostensenkung zu zeigen.

Der Herstellungsprozess für zum Teil in Containergröße benötigte Speicher-Batterien steht derzeit noch am Anfang. Die Chemie in den Zellen ist komplex und empfindlich, daher darf zum Beispiel die Dicke der Beschichtung der Elektrodenfolien idealerweise nur um einen Mikrometer über die gesamte beschichtete Fläche vom Soll abweichen - und das bei einer Herstellgeschwindigkeit von einigen zehn Metern pro Minute.

Siemens will daher seine Software-Expertise nutzen, um digitale Modell von Fertigungsanlagen zu planen. Damit können frühzeitig Fragen der Anlagendimensionierung geklärt, der mögliche Durchsatz berechnet und die Effizienz optimiert werden. Die Simulationsergebnisse sollen anschließend vollständig auf reale Anlagen übertragbar sein. Bei voll automatisierten Maschinen will das Unternehmen zudem Qualitätsmesssysteme direkt in die einzelnen Maschinen integrieren.

(ID:37665100)

:quality(80)/p7i.vogel.de/wcms/9c/2c/9c2ceacea0bd0b8f8f1203e19afaeeeb/0129905005v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/d5/4dd5de379bdba0c76902f93ec7163b5c/0129664728v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/45/2745e8e74cc2fd73c2f050f1a85f9fe1/0129847334v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/c2/b6c2024000a187c9c801112f20f913d9/0129896948v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/4b/674bec5a1ff6fe479892568517a466e5/0129877758v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/08/2208b1ce309844d3d7b269715cadf0ed/0129830281v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/01/ed017da1d17e336975a4d16f18e52175/0129307971v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/52/595203df195edbc7091bbad75984c155/0129590988v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/fb/79fbc8c7aedbd4a7dda0f11756fa8239/0129836447v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/09/cf0975f2fcf6be2d8c3a4ed786674e7f/0129560848v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/f3/23f361183c09d9d63c2c5bd81a829c73/0129516512v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/84/f4848e8c2e3c09a98fccec56a942f827/0129812476v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4a/c7/4ac7f17934ed96346e0b517c69a6b976/0129808408v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/a0/94a01dc20cdade2729c13db4555bfe23/0129554680v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/28/2d28a36e1120a63c1fa290fa3d098cda/0129442387v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/3d/313d3e61e60fe293d08f4cae2f9ef88b/0129890858v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/72/3872035e79d44795ff46bd8b0f9e1d5b/0129912318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/4a/e24a4c004c2e6158673a6c8f3ba5131c/0129888846v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/68/bf68f631464648642d00209b5f4c4579/250812-fette-5812-rk-3000x1687v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/32/4332ac86c85b2c19392d49794a1f5179/0129776485v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/1f/821fc3e325fe033a4184b4053d3d3d42/0129557944v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/d6/4cd6446e617bccb1c4898b3e055e73e6/0129620835v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/d7/29d702619e030f2a6cf82904b7d74cc8/0129498336v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/5d/fa5d896688b432f1a000dc4c5c5cabd5/0129619489v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/08/78082e2c5c40c2cf391113c8a9c42f97/0128109021v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/e1/66e19d7e4bf91b1e5a639daa038c3cd6/0129082515v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/cc/b0cc98ce9eb8868be3859cb513d2b594/0129211756v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/9e/a59e9628e2c8ea914f63f82989dc062d/0129242430v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/a1/8aa1cd7e3e60e8b6608f134cc51b2c8d/0128367970v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/0c/ad0c5cda40a2d6c970f60acfae6be603/0128270121v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/c0/fec0f87a15e8a446035ab3a45e9a49ba/0128235678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/aa/e2/aae2a5f31ce042c47f08284db85e9b33/0129792914v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/3a/7c3a35a23adfc4dc53b81555b714304b/0109473810v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/b4/71b43f5588655bf89cbc3faeb311ea78/0126955685v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/d9/9ad99104c6f6685d534af0dbef9c0ace/0126730715v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/107800/107832/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/67/c9/67c9b10002572/asecos-box-weiss-250x250px.png)

:fill(fff,0)/p7i.vogel.de/companies/69/5b/695b8e4976caa/40jahre-denios-logo-srgb-web.svg)

:quality(80)/p7i.vogel.de/wcms/16/d4/16d476aea5486cad1838a62299f9b6da/0123484546v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/c3/84c38b9acaff18320b31cdad84fd6030/0125839546v2.jpeg)