Pneumatische Steuerung Sichere Ansteuerung von Prozessventilen mit Ventilinseln

Pneumatische Automatisierungstechnik macht die Impfstoffproduktion sicher und minimiert den Wartungsaufwand. Das senkt auch die Reaktionszeiten, wenn es darum geht, die Produktionskapazitäten nach oben zu fahren.

Anbieter zum Thema

Auch wenn sich das H1N1-Virus nicht zu einer weltweiten Pandemie entwickelte, zeigte sich, dass Impfstoff-Hersteller in kurzer Zeit in der Lage sind, Millionen von Impfdosen bereitzustellen. GlaxoSmithKline Biologicals in Dresden (GSK) ist einer dieser reaktionsschnellen Hersteller. Pneumatische Automatisierungstechnik hilft dabei. Allein in Deutschland standen innerhalb weniger Wochen 50 Millionen Impfdosen gegen das H1N1-Virus zur Verfügung, von denen ein Großteil von GSK am Standort Dresden hergestellt wurde. Im Laufe der letzten beiden Jahrzehnte steigerte das Unternehmen die jährliche Impfstoffproduktion gegen Virusgrippen von zwei Millionen Spritzen im Jahr 1992 auf die heutige Kapazität von 70 Millionen Impfstoffdosen. 2007 erhielt das Werk als international erstes Unternehmen eine europäische Zulassung für seinen Influenza-Pandemie-Impfstoff. Ebenso wurde das Werk bei der amerikanischen Gesundheitsbehörde FDA für den großen US-Markt zugelassen.

Gesamte Wertschöpfungskette

125 Millionen Euro nahm das Unternehmen in die Hand, um mit einem Neubau unweit der Dresdner Frauenkirche 2005 bis 2007 die Kapazitäten zu verdoppeln. Von der Wirkstoffherstellung über Abfüllung und Verpackung bis hin zur Qualitätssicherung hat GlaxoSmithKline am Standort des traditionsreichen Sächsischen Serumwerkes Dresden die gesamte Wertschöpfungskette unter einem Dach. „Ohne zuverlässige Automatisierungstechnik war an diese Produktionssteigerung bei hoher Qualität gar nicht zu denken“, erklärt Florian Köpsel, Ingenieur für Verfahrenstechnik im Technischen Service von GlaxoSmithKline in Dresden.

Der Grippe-Impfstoff enthält Antigene von drei zirkulierenden Virusstämmen gemäß der jährlichen Empfehlung der WHO. Zuerst werden im Labor die Viren angezüchtet und zu Saatlösungen vermehrt. Daraus stellt das Unternehmen mittels Bruteiern große Mengen an monovalenten inaktivierten Spaltviruslösungen, so genannte Monobulks, her.

Die sterilen Monobulks der drei Virusstämme werden inklusive Zusatzstoffen in einem definierten Verhältnis vermischt. Der entstehende Finalbulk wird in Fertigspritzen abgefüllt, länderspezifisch etikettiert und verpackt.

Die Herstellung des Impfstoffes dauert nahezu drei Wochen, wovon eine Woche für die Bruteibearbeitung, eine weitere Woche für das Aufreinigen und drei bis fünf Tage für die Inaktivierung des Virus notwendig sind.

Ansteuerung der Prozessventile

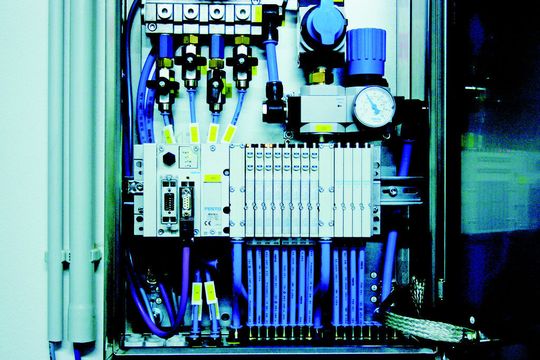

Pneumatische Automatisierungstechnik hilft dem Impfstoffhersteller dabei, die Prozesse sicher und zuverlässig zu machen. Zur Ansteuerung der Prozessventile in den Herstellungseinheiten kommen zahlreiche CPV- und CPX/MPA-Ventilinseln zum Einsatz.

Über das elektrische Terminal CPX werden die Analogwerte für die Messtechnik und Regelarmaturen verarbeitet. Die CPX/MPA vereinen Steuerventile und analoge wie binäre E/As in einem Gerät, sodass nur ein Busknoten notwendig ist.

Die CPV-Ventilinseln bieten hohen Durchfluss auf kleinem Raum.

Der Feldbusknoten der kompakten Ventilinseln ist direkt in die elektrische Ansteuerung der Ventilinsel integriert und benötigt dadurch wenig Platz.

„Unser Know-how ist der Herstellungsprozess, nicht der Anlagenbau“, betont Köpsel, „Daher war es uns wichtig, dass die Anlagen zuverlässige und standardisierte Automatisierungs-Komponenten enthalten, um den Aufwand an Wartung möglichst gering zu halten.“ Die Betrachtung des Product Life Cycle spielte die wesentliche Rolle bei der Auswahl der Anbieter. Schulung und Wartung durch den Pneumatik-Hersteller waren ebenso ein Auswahlkriterium zugunsten der Ventilinseln von Festo.

* Der Autor ist Redakteur Internationale Fachpresse bei Festo AG & Co. KG

(ID:20754260)

:quality(80)/p7i.vogel.de/wcms/73/18/7318f05cb3300f139a30319e5d1bdbe7/0129417142v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/61/4d6191690a95e72ef6d8e67b08fc6be0/0129325345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/01/ed017da1d17e336975a4d16f18e52175/0129307971v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/7c/5b7c36de7a8ce0c912d94c3720430caa/0129005682v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/25/b2252e0d74827c474938a19f667a1841/0127827374v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/b0/cfb0e7efb9b6e5672ff50b43a07d179e/0128888473v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/f3/23f361183c09d9d63c2c5bd81a829c73/0129516512v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/2c/b22c7a7efbb4ed86f9394377b45526c7/0129358083v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a0/17/a01720c3e123e049081d0dbbd75f3fcc/0129243154v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/08/78082e2c5c40c2cf391113c8a9c42f97/0128109021v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/28/2d28a36e1120a63c1fa290fa3d098cda/0129442387v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/af/b2af357d3000af6cfd0b0d45ec5f3bf4/0128614557v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/65/ae65eea28684d201331aa6401287dbf8/0128892035v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/fb/c4fb92911392c8c6ad17d5ea66ed5f38/0129337210v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/e1/66e19d7e4bf91b1e5a639daa038c3cd6/0129082515v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/7c/a87c2d01ccd36496638637178183d07b/0129245468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/6c/e36c1be964b2b71c746cf6d2e5e8bfc5/0129523621v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/02/b402fd47ca98642995187377c1b4d949/0129121902v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/79/5e794e6508d9e983b9d187fc1ef776a0/0129260441v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/79/6879aacc46a823c0a81b6a39c075427f/0128570614v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/0e/ee0e40f937b781eb793c1da467181b48/0129447376v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/a7/c1a766d34977518c765d3ff11bebc3dc/0129353188v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/10/1d10f518fa7bcf7c07fef62b4de409fb/0127811686v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/cc/b0cc98ce9eb8868be3859cb513d2b594/0129211756v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/88/4b/884b2004cb12e4782e6412c7bf783c95/0129074527v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/96/1e96aa3d993bf0e4ba0abb54537d814a/0128328412v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/c0/59/c059b0380d27bf5742d2a426772d7a6a/0129504176v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e0/46/e0463cea0739cb7fec2455e2dcfb96e5/0129464653v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/9e/a59e9628e2c8ea914f63f82989dc062d/0129242430v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/a1/8aa1cd7e3e60e8b6608f134cc51b2c8d/0128367970v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/0c/ad0c5cda40a2d6c970f60acfae6be603/0128270121v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/c0/fec0f87a15e8a446035ab3a45e9a49ba/0128235678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/b4/71b43f5588655bf89cbc3faeb311ea78/0126955685v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/d9/9ad99104c6f6685d534af0dbef9c0ace/0126730715v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/5a/f75aaf9fec8bfd3c7b97b6023578db8f/0126258414v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/63/7c/637c745c18fa2/eirich-logo-official-anthrazit-rgb.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/9f/669f700d3b118/cac-2023-poslogo-idea-ahead.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/27100/27173/65.jpg)

:quality(80)/p7i.vogel.de/wcms/3d/04/3d04509fb87a29773601cdcfe1f6e5e1/0123478324v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/a2/1ba27bb81c41ece6d40849b943558560/0124055286v2.jpeg)