Beschichtungsverfahren Schichten aus der Plasmadüse

Oberflächen mit einer Nanobeschichtung bieten nicht nur einen Schutz vor Rost, Kratzern und Feuchtigkeit, sie verbessern auch die Haftung. Mit einem neuen Plasmaverfahren des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung (IFAM) sollen die Schichten jetzt einfacher und kostengünstiger aufgebracht werden – auch im industriellen Maßstab.

Anbieter zum Thema

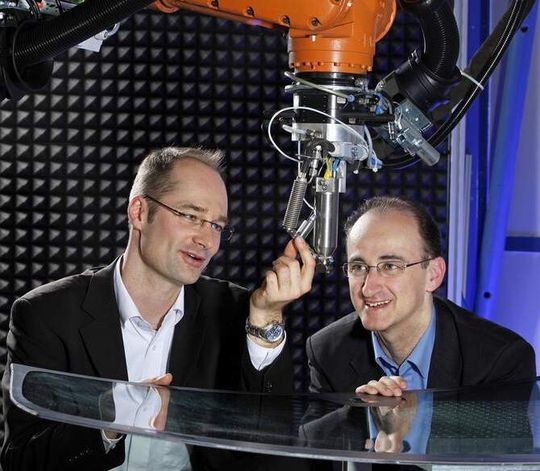

Bremen – Um kratzfeste Displays für Smartphones oder antibakterielle Oberflächen im Kühlschrank zu produzieren, müssen die Produkte mit einer wirkungsvollen Beschichtung versehen werden. Derzeit werden vor allem nasschemische Verfahren oder Plasmaprozesse im Vakuum eingesetzt. Beides hat Nachteile: Vakuumanlagen sind teuer und auf kleine Bauteile beschränkt und bei nasschemischen Verfahren kommtes zu einem hohen Energieverbrauch. Das geht auch anders dachten sich Dr. Jörg Ihde und Dr. Uwe Lommatzsch vom Fraunhofer-Institut IFAM und entwickelten gemeinsam mit der Firma Plasmatreat ein Beschichtungsverfahren, das bei Umgebungstemperatur arbeitet.

Diese offene Atmospähre war für die Forscher eine Herausforderung: „Durch den über 10 000-fach höheren Druck und den Wegfall des Vakuumreaktors mussten wir vermeiden, dass sich störende Partikel bilden und in die Beschichtung einbauen“, erklärt Ihde. Für den Entwickler war das der Schlüssel, um robuste und effiziente Industrieprozesse mit dem neuen Plasmasystem zu entwickeln.

Eine Düse – verschiedene funktionale Schichten

Das zentrale Element des Verfahrens – eine Plasmadüse – ist nicht größer als eine typische Spraydose. „Wir erzeugen in der Düse durch eine elektrische Entladung kleine Blitze – ein Plasma, das in Form eines Strahls aus der Düse ausströmt“, sagt Lommatzsch und erläutert weiter: „Am Ausgang der Düse speisen wir gezielt diejenigen Materialien ein, die im Plasma angeregt, fragmentiert und dann aus dem Plasmastrahl heraus als funktionale Nanoschicht auf der Oberfläche abgeschieden werden.“ So sollen sich schnelle und kostengünstige Produktionsprozesse realisieren lassen, das sehr hohe Abscheideraten erzielt werden.

Der Einsatz einer Düse soll es zudem ermöglichen, die Schicht exakt und nur an den benötigten Stellen ressourcenschonend aufzubringen. Ihde begründet die Aussage: „Wir können die Prozesse so steuern, dass sich mit der gleichen Düse Schichten mit unterschiedlichen Funktionalitäten, etwa zum Korrosionsschutz, zur Haftvermittlung oder -reduzierung auftragen lassen.“ Nahezu alle Materialien wollen die Forscher vom Fraunhofer-Institut so beschichten. Und dabei noch große Mengen an Beschichtungsmaterial einsparen.

Wenn es nach den Entwicklern geht, lässt sich das Verfahren leicht in eine Inline-Fertigung integrieren, benötigt wenig Platz und ist einfach zu automatisieren. In der Industrie können so umweltbedenkliche Chemikalien ersetzt werden.

(ID:33810140)

:quality(80)/p7i.vogel.de/wcms/7c/3a/7c3a35a23adfc4dc53b81555b714304b/0109473810v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/f6/74f67c2d0c225a810003d98bfecfdf34/0129090320v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/df/ea/dfea806db5c38156a17fab42b6b81afb/0129733277v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/01/ed017da1d17e336975a4d16f18e52175/0129307971v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/7c/5b7c36de7a8ce0c912d94c3720430caa/0129005682v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/25/b2252e0d74827c474938a19f667a1841/0127827374v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/b0/cfb0e7efb9b6e5672ff50b43a07d179e/0128888473v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/09/cf0975f2fcf6be2d8c3a4ed786674e7f/0129560848v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/f3/23f361183c09d9d63c2c5bd81a829c73/0129516512v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/2c/b22c7a7efbb4ed86f9394377b45526c7/0129358083v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a0/17/a01720c3e123e049081d0dbbd75f3fcc/0129243154v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/a0/94a01dc20cdade2729c13db4555bfe23/0129554680v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/28/2d28a36e1120a63c1fa290fa3d098cda/0129442387v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/af/b2af357d3000af6cfd0b0d45ec5f3bf4/0128614557v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/1f/821fc3e325fe033a4184b4053d3d3d42/0129557944v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/c0/92c07bc492b82d0b3f4a297e67e86951/0129774242v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/72/0e72bb75b43afd74f3afd88c77c51e46/schraubtec-la-2025-c2-a9tinografiert-076-5000x2811v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/32/4332ac86c85b2c19392d49794a1f5179/0129776485v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/a5/84a52dc6473444dd510906a8dde147e1/0129600251v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/f4/59f460c45fa0765c523553bec32b3e00/0129646125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/d6/96d64baffae6c4844d06ebae90bcbc18/0129491147v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/d6/4cd6446e617bccb1c4898b3e055e73e6/0129620835v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/d7/29d702619e030f2a6cf82904b7d74cc8/0129498336v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/08/78082e2c5c40c2cf391113c8a9c42f97/0128109021v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/e1/66e19d7e4bf91b1e5a639daa038c3cd6/0129082515v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/10/1d10f518fa7bcf7c07fef62b4de409fb/0127811686v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/cc/b0cc98ce9eb8868be3859cb513d2b594/0129211756v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/88/4b/884b2004cb12e4782e6412c7bf783c95/0129074527v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/c3/afc3e20dcac18105c2753d9811014724/0128511609v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/09/a9090d2e124ffb66d20fdfc5dc349cd1/0129777495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/9e/a59e9628e2c8ea914f63f82989dc062d/0129242430v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/a1/8aa1cd7e3e60e8b6608f134cc51b2c8d/0128367970v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/0c/ad0c5cda40a2d6c970f60acfae6be603/0128270121v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/c0/fec0f87a15e8a446035ab3a45e9a49ba/0128235678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/b4/71b43f5588655bf89cbc3faeb311ea78/0126955685v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/d9/9ad99104c6f6685d534af0dbef9c0ace/0126730715v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/98/62987c083933c/ness-w--rmetechnik-gmbh.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/45900/45920/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/67/1f/671f6ad6e77af/gigkarasek-logo-rgb-1600px.png)

:quality(80)/p7i.vogel.de/wcms/69/6e/696e70bfc80533ddf8e80ba36dab9a39/0127938345v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/19/e5/19e5c2fabe4913d818bc298386131e17/0125007330v2.jpeg)