Best Practice in der Getränkeindustrie Plug-and-Produce auf Basis von Module Type Package (MTP) schafft Plus an Flexibilität

Anbieter zum Thema

Der Weg zur modularen Anlage ist durch die Arbeit von Namur, ZVEI und VDMA in theoretischer Hinsicht geebnet worden. Nun gilt es, diesen Weg auch in der Praxis erfolgreich zu beschreiten. Dass Endkunden aus der Prozessindustrie von handfesten Vorteilen profitieren werden, verdeutlichen erste Ergebnisse der Zusammenarbeit eines Maschinen- und Anlagenbauers mit einem Systemlieferanten.

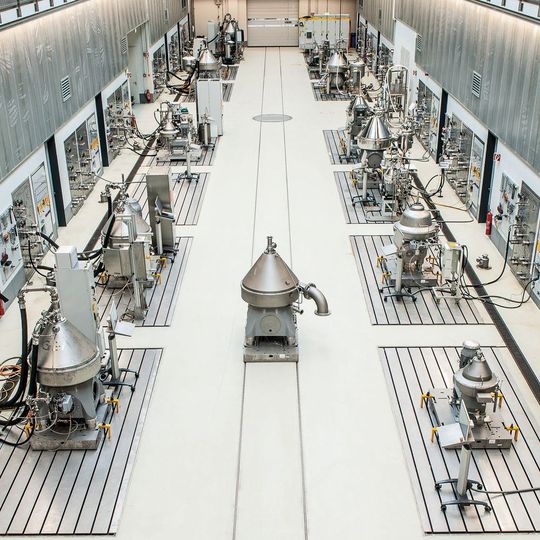

Die Kooperation von zwei international tätigen Unternehmen hat oftmals wirtschaftliche und strategische Gründe. Eine erfolgreiche Partnerschaft über so viele Jahrzehnte hinweg lebt jedoch auch von der konstruktiven und kollegialen Projektarbeit der Teams. So steht die Kooperation der Siemens-Regionalniederlassung Münster mit dem Separatorenwerk von GEA im westfälischen Oelde stellvertretend für die gemeinsame Erfolgsgeschichte von Gea und Siemens. Nun wollen beide mit MTP (Module Type Package) die modulare Prozessanlage realisieren.

Für einen Maschinen- und Anlagenbauer wie Gea ist die Modularisierung, und gemeint ist im Grunde genommen die Digitalisierung, kein wirklich neues Thema: „Wir stellen schon seit über 20 Jahren modulare Produkte her“, so Matthias Wiemann, Head of Automation and Controls für die Gea-Separatoren und damit zuständig für das Kundenprojektgeschäft. „Das ist ein selbstverständlicher Teil unserer Anlagen- und Komponentenplanung. Wenn wir einen Separator für eine Brauerei liefern, wird dieses Modul in die Gesamtanlage und oftmals in das übergeordnete Leitsystem oder Scada integriert.“ Die Vorteile für den Endkunden liegen auf der Hand, denn Gea liefert ihm ein so genanntes Skid, ein Anlagenteil mit einer definierten Funktion für einen bestimmten Prozessschritt.

Melden Sie sich an oder registrieren Sie sich und lesen Sie weiter

Um diesen Artikel vollständig lesen zu können, müssen Sie registriert sein. Die kostenlose Registrierung bietet Ihnen Zugang zu exklusiven Fachinformationen.

Sie haben bereits ein Konto? Hier einloggen

:quality(80)/p7i.vogel.de/wcms/d4/a9/d4a94b39ace2b1e09dccbcaaba7e4b02/adobestock-531620266--20metamorworks-20-20stock-adobe-com-2143x1205v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/e1/f5e18a1470828a0a31869c55a4f4b259/0129606609v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/55/92/5592e5865de0d90f8f3e5d8583dd5d3a/0129540879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/01/ed017da1d17e336975a4d16f18e52175/0129307971v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/7c/5b7c36de7a8ce0c912d94c3720430caa/0129005682v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/25/b2252e0d74827c474938a19f667a1841/0127827374v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/b0/cfb0e7efb9b6e5672ff50b43a07d179e/0128888473v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/f3/23f361183c09d9d63c2c5bd81a829c73/0129516512v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/2c/b22c7a7efbb4ed86f9394377b45526c7/0129358083v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a0/17/a01720c3e123e049081d0dbbd75f3fcc/0129243154v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/08/78082e2c5c40c2cf391113c8a9c42f97/0128109021v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/a0/94a01dc20cdade2729c13db4555bfe23/0129554680v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/28/2d28a36e1120a63c1fa290fa3d098cda/0129442387v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/af/b2af357d3000af6cfd0b0d45ec5f3bf4/0128614557v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/9f/359fa1366b51fcf9f743d28f2babc477/0129527462v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/1f/821fc3e325fe033a4184b4053d3d3d42/0129557944v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/73/18/7318f05cb3300f139a30319e5d1bdbe7/0129417142v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/fb/c4fb92911392c8c6ad17d5ea66ed5f38/0129337210v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/f4/59f460c45fa0765c523553bec32b3e00/0129646125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/d6/96d64baffae6c4844d06ebae90bcbc18/0129491147v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/ea/cdea0a9dff9db08b6fa004efd7af9a8f/0129524487v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/6c/e36c1be964b2b71c746cf6d2e5e8bfc5/0129523621v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/d6/4cd6446e617bccb1c4898b3e055e73e6/0129620835v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/d7/29d702619e030f2a6cf82904b7d74cc8/0129498336v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/e1/66e19d7e4bf91b1e5a639daa038c3cd6/0129082515v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/10/1d10f518fa7bcf7c07fef62b4de409fb/0127811686v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/cc/b0cc98ce9eb8868be3859cb513d2b594/0129211756v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/88/4b/884b2004cb12e4782e6412c7bf783c95/0129074527v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/1d/e11d7703db12886a66fbcb3098a031bd/0129553844v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c0/59/c059b0380d27bf5742d2a426772d7a6a/0129504176v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/9e/a59e9628e2c8ea914f63f82989dc062d/0129242430v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/a1/8aa1cd7e3e60e8b6608f134cc51b2c8d/0128367970v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/0c/ad0c5cda40a2d6c970f60acfae6be603/0128270121v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/c0/fec0f87a15e8a446035ab3a45e9a49ba/0128235678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/b4/71b43f5588655bf89cbc3faeb311ea78/0126955685v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/d9/9ad99104c6f6685d534af0dbef9c0ace/0126730715v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/5a/f75aaf9fec8bfd3c7b97b6023578db8f/0126258414v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/63/d1/63d102a099f51/logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/10900/10976/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/61/f9/61f9439b7cbe4/logo-edl.png)

:quality(80)/p7i.vogel.de/wcms/4d/4f/4d4f745f5939c994a2f63f9720fcd8fc/0125593357v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/45/7b45efeaae8d3456378c754a2126b5eb/0126137702v1.jpeg)