Mehrzweckanlagen Was es bei Schutzkonzepten für Mehrzweckanlagen zu beachten gilt

Mehrzweckanlagen, in denen verschiedene Syntheseverfahren zur Herstellung unterschiedlichster Produkte ablaufen, sind in punkto Absicherung ein kniffeliger Fall. Da es derzeit keinen Standard gibt, sind individuelle Schutzkonzepte nötig.

Anbieter zum Thema

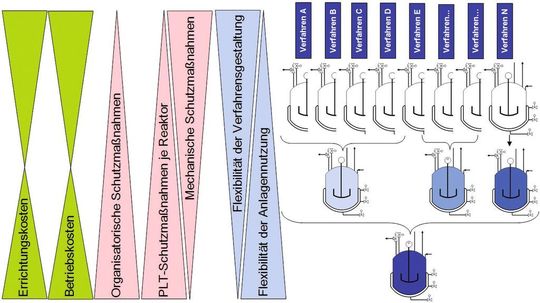

Eine Anlage, ein Produkt? Diese Formel ist in der Fein- und Spezialitätenchemie sowie der Herstellung von Pharmazeutika in vielen Fällen längst nicht mehr gültig. Hier sind Mehrzweckanlagen im Einsatz. Die vielen verschiedenen Rezepturen und teils sehr unterschiedliche Prozesse, die in solchen Anlagen ablaufen, bewirken allerdings, dass die Prozessrandbedingungen häufig wechseln. Die Möglichkeit zu Produkwechseln und -wanderungen verschafft Mehrzweckanlagen gegenüber Monoanlagen zwar einen dicken Bonus in punkto Flexibilität und Einsetzbarkeit, stellt jedoch Sicherheitstechniker vor eine echte Herausforderung: Sie müssen Anlagen bereits zu einem Zeitpunkt sichern, wo ihnen das Produkt gar nicht bekannt ist, wie es Sicherheitstechnik-Fachmann Jürgen Schmidt (BASF/Karlsruher Institut für Technologie) im Rahmen des Dechema-Kolloquiums „Absicherung von Mehrzweckanlagen“ auf den Punkt bringt. Deshalb sind originelle Lösungswege nötig, um die sicherheitstechnischen Probleme mit geeigneten Maßnahmen zu lösen.

Risikofaktoren

Durch die universelle Einsetzbarkeit von Mehrzweckanlagen ist ihre Sicherheit gegenüber Monoanlagen schwerer in den Griff zu bekommen: Viele Betriebe besitzen zehn bis 100 Reaktoren, in die neue oder abgewandelte Verfahren möglichst ohne viele technische Veränderungen eingepasst werden müssen. Die Reaktoren können sich jedoch deutlich unterscheiden im Hinblick auf

- Volumen,

- Werkstoff,

- Ausrüstung,

- Arbeitsdruck,

- Temperaturbereich,

- Heiz-/Kühlsystem und

- die Geometrie der Aufbauten.

So kann es schon zum Knall kommen, weil bei der Produktwanderung von einem Reaktor in einen anderen nicht bedacht wurde, dass Reaktor A direkt mit Wasserdampf beheizt wird, während dies bei Reaktor B indirekt über einen Ölkreislauf erfolgt. Und auch prozessbedingte Faktoren wie wechselnde Lösungsmittel, der Einsatz reaktiver Stoffe sowie veränderte Prozessdrücke oder -temperaturen bei Produktwechseln erhöhen das Risiko. Um dieses auf ein vertretbares Maß zu reduzieren, sind Barrieren auf verschiedenen Ebenen notwendig:

- sichere Prozessführung,

- technische Maßnahmen,

- organisatorische Maßnahmen,

- verhaltensbezogene Maßnahmen und

- ereignisbegrenzende Maßnahmen.

Einig sind sich die Experten, dass Voraussetzungen geschaffen werden müssen, die für ein optimales Zusammenspiel der Maßnahmen sorgen. Neben einem geeigneten Anlagendesign lassen sich grundlegende Voraussetzungen bereits aufgrund der Reaktionsführung definieren, z.B. dass Reaktionen mit hohem thermischen Potenzial dosierkontrolliert durchgeführt werden müssen.

(ID:26282310)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/86/1d86288eeba1b3544242aa294c77314c/0129251629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/da/a9daab93493f415828dffffc518c4052/0129195050v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/01/ed017da1d17e336975a4d16f18e52175/0129307971v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/7c/5b7c36de7a8ce0c912d94c3720430caa/0129005682v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/25/b2252e0d74827c474938a19f667a1841/0127827374v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/b0/cfb0e7efb9b6e5672ff50b43a07d179e/0128888473v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/83/1283246d899bd3f5a05814d7308971d8/0129304643v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/02/88/028873e2564938cc7d5d68f9d4a5ab56/0124264951v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a0/17/a01720c3e123e049081d0dbbd75f3fcc/0129243154v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/49/29/49293eff893c8b993290fb830c600c6c/0129209671v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/8b/5b8ba102bed1df46096879621fbfa357/0129163392v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/3e/2c3eabe6a0d4feff9742a34cb2314fea/0129056414v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/e1/66e19d7e4bf91b1e5a639daa038c3cd6/0129082515v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/7c/a87c2d01ccd36496638637178183d07b/0129245468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/06/4f062e6c414630b54a05e5886b5891ca/0129209662v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/79/6879aacc46a823c0a81b6a39c075427f/0128570614v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fd/f7/fdf716906806b815cb6debe8fbaf62f0/0129277163v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/51/e251d428beab92c3f0a2b376be9d3e5c/0129020246v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a4/a8/a4a8303b203b7d3433b0cdc215f7280c/0128155835v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6f/2f/6f2f86fe7ea0fac31ec6e88ca16b582d/0126105420v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/df/1d/df1d2b6fd6579b68ba1a676380528530/0124849034v3.jpeg)

![Schauen Sie unter die Oberfläche: Gerade bei so energie- und wartungsintensiven Aggregaten wie Pumpen sind die Investitionskosten nur die Spitze des Eisbergs. (Bild: Natalya - stock.adobe.com, KSB [M]) Schauen Sie unter die Oberfläche: Gerade bei so energie- und wartungsintensiven Aggregaten wie Pumpen sind die Investitionskosten nur die Spitze des Eisbergs. (Bild: Natalya - stock.adobe.com, KSB [M])](https://cdn1.vogel.de/r3MI_3YrTKxgN0TqK-vK76l3Hi4=/288x162/smart/filters:format(jpg):quality(80)/p7i.vogel.de/wcms/ad/89/ad89c02ead818a0a5d52f44ee1e403d0/0125686991v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/c7/05c71826a01e0e54c5ac865fa7695485/0129171627v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/08/78082e2c5c40c2cf391113c8a9c42f97/0128109021v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/10/1d10f518fa7bcf7c07fef62b4de409fb/0127811686v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/cc/b0cc98ce9eb8868be3859cb513d2b594/0129211756v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/88/4b/884b2004cb12e4782e6412c7bf783c95/0129074527v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/96/1e96aa3d993bf0e4ba0abb54537d814a/0128328412v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/36/ec36fa6213e69b53b0ad3b9dcdb14cdb/0128002031v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/a1/8aa1cd7e3e60e8b6608f134cc51b2c8d/0128367970v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/0c/ad0c5cda40a2d6c970f60acfae6be603/0128270121v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/c0/fec0f87a15e8a446035ab3a45e9a49ba/0128235678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/07/a7073026d00e6acb55f94b5e4737445a/0128079349v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/b4/71b43f5588655bf89cbc3faeb311ea78/0126955685v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/d9/9ad99104c6f6685d534af0dbef9c0ace/0126730715v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/5a/f75aaf9fec8bfd3c7b97b6023578db8f/0126258414v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/73200/73218/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/e5/65e5bd4277adb/logo-kebo-2022-final-rgb-mit-abstandsrahmen.png)

:fill(fff,0)/p7i.vogel.de/companies/64/80/64805e833f5a4/rembe-logo-mit-claim-und-tm-4c-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/69/5b/695b8e4976caa/40jahre-denios-logo-srgb-web.svg)

:quality(80)/p7i.vogel.de/wcms/ab/25/ab25f58116b8676e17f5fa1c8fdb8f93/0126348450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/ed/f6edec43a202d314c70f26bc986ce06b/0123755708v2.jpeg)