Smart Engineering Services Smart Engineering trifft Digitalisierung

Mit Digitalisierung und Integrated Engineering gegen die größten Herausforderungen der Biotechbranche Schnelligkeit, Flexibilität und Kosteneffizienz: dieses Trio verursacht der Pharmaindustrie momentan die größte Pein. Für den One-Stop-Shop-Solution- Provider Zeta war das der Anlass, die Smart Engineering Services zu entwickeln. In den digitalen Werkzeugen steckt die gesamte Erfahrung und Engineering-Kompetenz des Unternehmens.

Gesponsert von

Die Pharmabranche ist momentan mit vielen Herausforderungen konfrontiert, davon ist Bewältigung der Covid-19-Pandemie nur eine. Die Entwicklung von Impfstoffen, der dazugehörigen Produktionsverfahren und der Aufbau einer funktionierenden Lieferkette haben aber wie im Brennglas gezeigt, worauf es in der Branche tatsächlich ankommt: Neue Wirkstoffe so schnell wie möglich auf den Markt zu bringen und dabei schneller zu sein wie der Wettbewerb. „Time-to-Market, Kosteneffizienz und Wettbewerbsfähigkeit – dieses Trio treibt die Pharmaindustrie heute“, weiß Martin Mayer, Leiter des Business Developments Smart Engineering bei Zeta.

Neuer Geschäftsbereich für neue Herausforderungen

Der studierte Maschinenbauer mit 20 Jahren CAD-Erfahrung entwickelt seit 2019 einen ganz neuen Geschäftsbereich: Smart Engineering Services. „Wir treffen in Investmentprojekten der Biotechnologieunternehmen immer wieder auf ähnliche Herausforderungen“, erklärt Mayer. Die Globalisierung hat auch die Pharmawelt geschrumpft: Internationale Wettbewerber entwickeln eine neue Dynamik und treiben die Platzhirsche vor sich her.

Märkte verschieben sich, der Trend zur personalisierten Medizin fordert neue Anlagenkonzepte und macht das Geschäft mit den Blockbustern schwerer. Insgesamt wird das gesamte Geschäft schneller, volatiler und schwerer einschätzbar. Die Zeiten von der Zulassung bis zur Genehmigung eines Anlagenprojektes sind mittlerweile deutlich kürzer als noch vor ein paar Jahren.

Mit unserem digitalen Werkzeugkasten befähigen wir unsere Kunden, ihre Herausforderungen besser zu bewältigen.

Das alles hat Konsequenzen für die Steuerung von Engineering-Projekten und den gesamten Life-Cycle der Anlage – ein weites Betätigungsfeld für den neuen Geschäftsbereich dessen Aufgaben schon im Namen Smart Engineering Services stecken.

„Wir haben in den letzten Jahren einen digitalen Werkzeug- und Methodenkasten entwickelt, um unseren Kunden zu helfen ihre Herausforderungen zu bewältigen“, sagt Mayer. Aber es geht nicht nur um Werkzeuge und Methoden. Ein Werkzeug allein löse kein Problem, es sei nur so gut, wie die Spezialisten, die damit arbeiten, betont er und ergänzt: „Wir wissen wie ein Projekt abläuft, wie Investmentprojekte abgewickelt werden, welche Rolle die Projektpartner dabei spielen und wer, in welcher Zeit, welche Aufgaben übernehmen muss.“

Ohne Integration geht es heute nicht mehr

Der auf Biotechnologie spezialisierte Systemanbieter hat sich über die Jahre zum One-Stop-Shop-Solution-Provider entwickelt, der Planung, Engineering, Entwicklung, Fertigung, Automatisierung, Digitalisierung und Instandhaltung aus einer Hand anbietet. Das Unternehmen versteht sich selbst als Innovationstreiber der Branche und dazu passt auch das neue Geschäftsfeld, mit dem Mayer einen integrierten Ansatz verfolgt. „Aus eigener Erfahrung und zahlreichen komplexen Projekten wissen wir wie eine ideale Engineering-Umgebung heute aussehen muss“, erklärt er.

Zeta kommt ursprünglich aus der Fertigung und hat sich in den letzten Jahren zum Generalplaner entwickelt. Erst vor zwei Jahren lieferte man für ein führendes Biopharmaunternehmen mit einer biotechnologischen Launchfabrik ein Meisterstück ab, das größte Projekt der Firmengeschichte. Immer noch fertigen die Liebocher viel im Haus und haben sich dabei jede Menge Wissen erarbeitet, wie die Kette vom Konzept- über das Detail-Design bis zu den Isometrien über Bestellvorgang und Konstruktion idealerweise ineinander greift.

Wie viele der Kundenunternehmen, hat auch Zeta im Engineering über viele Jahre einen Software-Zoo angesammelt: Excel, viel selbst gestricktes, Insellösungen, die manuelle Übertragungen nötig machten und irgendwann nicht mehr zu den Anforderungen passten, welche die komplexer gewordenen Projekte und Entscheidungsstrukturen der Kunden an die Planungsabteilung stellten.

Folgerichtig fiel 2018 die Entscheidung, zusätzlich zu den kaufmännischen Vorgängen, die in einem ERP abgebildet werden, auch einen integrierten digitalen Workflow für die verfahrenstechnischen Projekte zu schaffen. Damit begann ein Entwicklungsprozess, von dem heute auch Endkunden profitieren können. „Unser Ziel war es, alle Engineering-Aufgaben in einer einzigen Toolchain abzubilden“, erklärt Mayer.

Comos wurde an die Pharmaspezifika angepasst

Zeta setzt bei der Digitalisierung der Engineering-Prozesse auf eine Software-Umgebung, in deren Zentrum die Software Comos von Siemens steht. Comos ist ein datenbankzentriertes, objektbasiertes Engineering-Werkzeug das dem „Single Point of Truth“-Prinzip folgt: Daten an einer Stelle pflegen – vielfach verwenden. Das vermeidet Inkonsistenten in der Datenhaltung über den Anlagen-Lebenszyklus und vereinfacht die Dokumentation – gerade für die dokumentenlastige Pharma- und Biotechbranche ein echter Mehrwert.

„Seit der Einführung 2018 haben wir viele pharmaspezifische Module entwickelt“, erklärt Mayer. Im Klartext heißt das: Es gibt nun einen pharmaspezifischen Objektkatalog, der die für die Arbeit der Engineering-Partner nötigen Komponenten beinhaltet. Auch die Themen Validierung und Qualifizierung für GMP sind abgebildet, die Anforderungen nach GAMP5 und CFR Part 11 berücksichtigt.

„Mit unserer Lösung können wir über Comos alle Phasen von der Machbarkeitsstudie, Konzept-, Basic- und Detail-Engineering bis hin zur Fertigung und Qualifizierung abdecken und damit über alle Disziplinen Process Engineering, Anlagen-2D-3D-Planung, Elektroplanung und Automation digital in einem Umfeld abwickeln“, betont Mayer. Alle Freigaben sind digital nachvollziehbar, alle Spezifikationen und Zertifikate zentral verwaltet. Damit gibt es eine komplette, nachvollziehbare Dokumentation, wie sie für Pharmaprojekte verlangt wird.

Im Sinne der Durchgängigkeit arbeiten die Experten nun noch an Modulen, mit denen die technische Gebäudeausstattung und die HVAC-Systeme integriert werden können – ein Aspekt, der oft vernachlässigt wird, aber für Zeta untrennbar zusammengehört. „Wir gewährleisten so eine perfekte Abstimmung zwischen Prozessanlage und technischer Gebäudeausstattung“, sagt Mayer.

Schließlich geht es um das große Ganze – nämlich um die Digitalisierung über den gesamten Lebenszyklus der Anlage: angefangen bei der Planung, über den digitalen Zwilling für Schulung und Inbetriebnahme bis hin zur As-built-Dokumentation während der Anlagenlaufzeit, und das Gebäude gehört da mit dazu. Für alle, die Pharma-4.0-Projekte anvisieren ist das integrierte Vorgehen der Zeta-Ingenieure eine Steilvorlage.

Der digitale Zwilling, Grundlage aller Digitalisierungs-Aktivitäten, wird quasi frei Haus geliefert. „Unsere 3D-Planungsdaten sind Grundlage für die 3D-Darstellung der Anlage. Der digitale Zwilling ist bereits vor dem physischen vorhanden“, erklärt Mayer. Das hat weitreichende Konsequenzen, denn der digitale Zwilling ist ein Multitalent: Kombiniert man die Daten des Zwillings der biologischen Prozessschritte (Fermentation, Zellkultur, Ernte, Filtration, etc.) mit denen des technischen Zwillings, ist es möglich, Herstellungsverfahren zu simulieren, um durch Optimierungsschleifen den kommerziell attraktivsten Produktionsprozess im Industriemaßstab zu entwickeln.

Das virtuelle Modell macht Augmented Reality-Anwendungen für Schulungen oder Remote-Inbetriebnahmen möglich. Auch der Einfluss auf Wartungsarbeiten ist groß und bietet, so Mayer, einen großen Hebel.

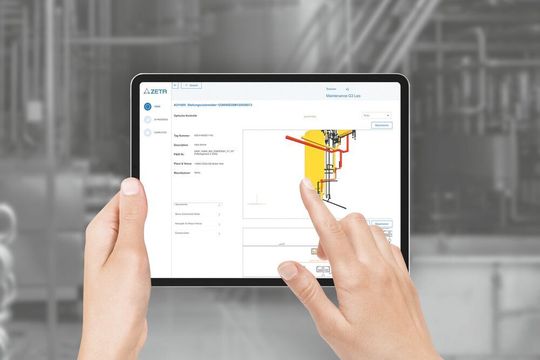

Mit der neuen Smart Maintenance Navigator-App kann der Techniker am Ort des Geschehens mobil auf digital hinterlegte Handbücher zugreifen. Selbst Predictive Maintenance rückt in greifbare Nähe.

Dank des digitale Anlagenzwillings kann man Sensordaten einbinden, diese in Echtzeit auswerten, Zeitreihen erstellen und Ausfallwahrscheinlichkeiten berechnen. Ohne umfassende Digitalisierung, glaubt Mayer, wird die Biopharmabranche die Herausforderungen nicht bewältigen können. Mit den neuen Smart Engineering Services will Zeta seine Kunden für die bevorstehenden Umbrüche rüsten, die ersten Use Cases sind bereits in Arbeit.

(ID:47498633)

:quality(80)/p7i.vogel.de/wcms/73/18/7318f05cb3300f139a30319e5d1bdbe7/0129417142v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/61/4d6191690a95e72ef6d8e67b08fc6be0/0129325345v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/01/ed017da1d17e336975a4d16f18e52175/0129307971v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/7c/5b7c36de7a8ce0c912d94c3720430caa/0129005682v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/25/b2252e0d74827c474938a19f667a1841/0127827374v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/b0/cfb0e7efb9b6e5672ff50b43a07d179e/0128888473v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/2c/b22c7a7efbb4ed86f9394377b45526c7/0129358083v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a0/17/a01720c3e123e049081d0dbbd75f3fcc/0129243154v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/08/78082e2c5c40c2cf391113c8a9c42f97/0128109021v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/28/2d28a36e1120a63c1fa290fa3d098cda/0129442387v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/af/b2af357d3000af6cfd0b0d45ec5f3bf4/0128614557v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/65/ae65eea28684d201331aa6401287dbf8/0128892035v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/fb/c4fb92911392c8c6ad17d5ea66ed5f38/0129337210v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/e1/66e19d7e4bf91b1e5a639daa038c3cd6/0129082515v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/7c/a87c2d01ccd36496638637178183d07b/0129245468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/02/b402fd47ca98642995187377c1b4d949/0129121902v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/79/5e794e6508d9e983b9d187fc1ef776a0/0129260441v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/79/6879aacc46a823c0a81b6a39c075427f/0128570614v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fd/f7/fdf716906806b815cb6debe8fbaf62f0/0129277163v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/0e/ee0e40f937b781eb793c1da467181b48/0129447376v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/a7/c1a766d34977518c765d3ff11bebc3dc/0129353188v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/10/1d10f518fa7bcf7c07fef62b4de409fb/0127811686v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/cc/b0cc98ce9eb8868be3859cb513d2b594/0129211756v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/88/4b/884b2004cb12e4782e6412c7bf783c95/0129074527v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/96/1e96aa3d993bf0e4ba0abb54537d814a/0128328412v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/36/ec36fa6213e69b53b0ad3b9dcdb14cdb/0128002031v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e0/46/e0463cea0739cb7fec2455e2dcfb96e5/0129464653v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/44/03/4403219e264a0c0cb62cebc65d049351/0129354234v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/47/04/47040dd9c00bc32976ab51f03302b6dc/0129354221v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/9e/a59e9628e2c8ea914f63f82989dc062d/0129242430v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/a1/8aa1cd7e3e60e8b6608f134cc51b2c8d/0128367970v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/0c/ad0c5cda40a2d6c970f60acfae6be603/0128270121v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/c0/fec0f87a15e8a446035ab3a45e9a49ba/0128235678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/b4/71b43f5588655bf89cbc3faeb311ea78/0126955685v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/d9/9ad99104c6f6685d534af0dbef9c0ace/0126730715v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/5a/f75aaf9fec8bfd3c7b97b6023578db8f/0126258414v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/64/ac64441d3f2528b96835bfc179292cc5/0128527731v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/c7/10c7a05642688ff4259d5657feb439cb/0122911025v2.jpeg)