Abfüll- und Verpackungsanlagen Abfüll- und Verpackungsanlage für den schnellen Formatwechsel

Die neue Abfüll- und Verpackungsanlage eines Kaffeerösters zeichnet sich durch Formatvielfalt und kurze Umstellzeiten aus.

Anbieter zum Thema

Delica verzeichnet eine wachsende Nachfrage nach dem Kaffee-Portionssystem Delizio. Aus diesem Grund hat die Rösterei in Birsfelden (Schweiz) jetzt die dritte Anlage von Schubert im Maschinenpark stehen. Die TLM-Technologie kann Kaffee-Kapseln auf kleinem Raum mit hoher Leistung, Flexibilität und Verfügbarkeit einschachteln.

Delizio hat sich als Alternative unter den Portionssystemen etabliert und seit der Einführung 2004 steigt der Absatz stetig. Heute werden in Birsfelden jährlich über 100 Millionen Kaffeekapseln abgefüllt.

Für die Mehrproduktion hat das Unternehmen in eine zusätzliche Abfüll- und Verpackungsanlage investiert. Da es Pläne gab, ein neues Produktformat einzuführen, war die Betriebsleitung auf der Suche nach einer Lösung, die nicht nur die gegenwärtigen Formatalternativen bei kurzen Umstellzeiten bewältigt, sondern auch offen für neue Aufgaben ist.

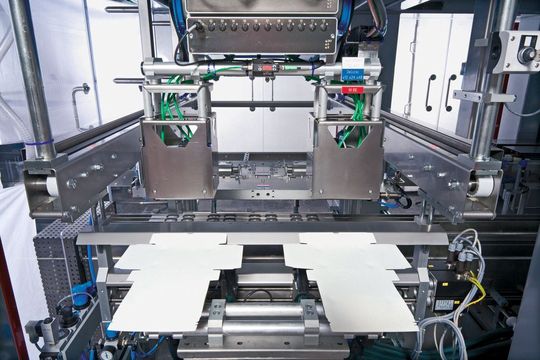

Diese Anforderung erfüllt die TLM-Technologie des Verpackungsspezialisten Gerhard Schubert in Crailsheim. Die Mechanik ist dank der Software, die alle benötigten Funktionen abbilden kann, soweit wie möglich reduziert. Das Programm steuert die CNC-Achsen der Roboter und Fördereinrichtungen synchron und positionsgenau. Nur wenige Teile, wie die Werkzeuge am Roboterarm, sind produktspezifisch, und die lassen sich dann mit wenigen Handgriffen austauschen. Die Hardware der Steuerung befindet sich im Kopfteil der Maschine. Das ermöglicht eine überaus kompakte Bauweise und eine gute Zugänglichkeit aller Anlagenteile.

Ausgereifte Technik

Die Möglichkeiten einer solchen High-End-Lösung hatte Delica auch schon bei den zuvor angeschafften Anlagen im Blick. Erst in der Praxis des Produktionsalltags kam eine Eigenschaft zur Geltung, die das Leistungsniveau aus Kundensicht perfekt ergänzt: Die Technik aus Crailsheim ist ausgereift und bietet daher eine hohe Verfügbarkeit. Zu der Betriebssicherheit kommt der geringe Wartungsaufwand. Was es zu tun gibt, meldet die Maschine automatisch an das Bedienpersonal. Die höheren Anschaffungskosten hochwertiger Komponenten sind ausgewogen, wenn sie der Ersparnis niedriger Betriebskosten gegenübergestellt werden. Ungeplante Maschinenstillstände sind dagegen immer kostspielig.

Die neue TLM-Anlage besteht aus vier Teilmaschinen: einem Schachtelaufrichter, einer Maschine zum Einlegen eines Fixiersatzes, einer Füll- und einer Verschließmaschine. Sie verpackt die kleinen, verschlossenen Kunststoff-Kapseln in Packungsgrößen mit 12, 24 oder 48 Stück. Um die Logistik möglichst ökonomisch zu gestalten, hat Delica den Schachteln eine einheitliche Grundfläche gegeben, sodass nur die Höhe variiert. Je nach Stückzahl fasst die Verpackung ein, zwei oder vier Lagen aus jeweils zwölf Kaffee-Kapseln.

Für die Produktzuführung gibt es zwei Gruppierketten. Die Kapseln werden mit einer Produktionsleistung von 400 Produkten pro Minute direkt vom Auslauf der Produktionsmaschine übernommen und in der ersten Gruppierkette gruppiert. Alle Auswürfe der Maschine landen über Fördersysteme oder manuelles Recycling im Pufferbehälter und werden von dort aus automatisch per Vibration vereinzelt und speisen so mit maximal 200/min in die zweite Gruppierkette.

Präzision durch Roboter

Ein TLM-F2-Roboter nimmt die Kapseln ab-wechselnd aus den zwei Zuführungen auf und setzt sie auf einem Sammeltisch ab. Dort werden die Kapseln in 12er-Gruppen angeordnet. Ein weiterer Zweiachsroboter nimmt jeweils vier vollständige Formationen auf und füllt damit pro Takt vier bereitstehende Schachteln. Indem jeweils eine vollständige Lage eingesetzt wird, können die als Füllgut leicht kippeligen Kapseln nicht mehr umfallen. Die Saugnäpfe sind mit hochpräzisen Un-terdrucksensoren ausgestattet. So kann schon beim Füllen überwacht werden, ob der Packungsinhalt vollständig ist.

Das Bereitstellen der Schachteln erfolgt in der dritten Teilmaschine. Die einzelnen Bögen werden von einem Übergabeaggregat entnommen und dem TLM-F2-Roboter angeboten. Dieser führt pro Takt zwei Kartons über Aufrichtstempel und formt so die Schachteln, die mit Heißleim verklebt werden. Der Roboter setzt die Verpackungen mit noch offenen, anhängenden Deckeln auf Vakuumtransportschlitten, die alle folgenden Bearbeitungsstationen mit hoher Positionsgenauigkeit anfahren.

Für die 12er-Packs wird in der nächsten Teilmaschine ein Karton mit Ausstanzungen als Fixiersatz eingesetzt. Damit wird verhindert, dass die „Kapseln“ sich beim Transport verschieben oder kippen. Bei den Varianten mit zwei oder vor allem bei mehr Lagen ist eine Ordnung im Packschema nicht zwingend gewünscht.

Der Kartonsatz befindet sich in zwei Magazinen an der Maschine. Diese werden automatisch entnommen und für das TLM-F2-Aggregat bereitgestellt. Der Roboter faltet den Fixiersatz und führt ihn in die Schachtel ein. Nach dem Füllvorgang geht es zur Verschlussstation. Hier falten zwei Roboter die Deckel von je vier Schachteln und drücken die zuvor beleimten Laschen an. Die fertigen Schachteln werden an das Auslaufband übergeben.

Die Anlage verrichtet seit Sommer 2008 ihren Dienst. Der Wirkungsgrad liegt noch über den im Lastenheft geforderten 95 Prozent. Hans Rentsch, Leiter Qualitätslenkung und Verfahrenstechnik, lobt die hohe Leistung, den praktisch störungsfreien Betrieb und die Flexibilität der Anlage: „Wir haben uns eine Ausstattung gewünscht, mit der wir der Erfolgsgeschichte von Delizio weitere Kapitel hinzuzufügen können, und das haben wir mit der Hilfe von Schubert und der Schweizer Vertretung NST Diener erreicht.“

* Der Autor ist Geschäftsführer der Gerhard Schubert GmbH Verpackungmaschinen, Crailsheim.Tel.: +49 (0) 79 51 / 4 00 - 0

(ID:23005700)

:quality(80)/p7i.vogel.de/wcms/1d/86/1d86288eeba1b3544242aa294c77314c/0129251629v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/da/a9daab93493f415828dffffc518c4052/0129195050v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/9b/da9bdb56dca33345b52fc9032c7e3e00/0129177216v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/7c/5b7c36de7a8ce0c912d94c3720430caa/0129005682v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/25/b2252e0d74827c474938a19f667a1841/0127827374v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/b0/cfb0e7efb9b6e5672ff50b43a07d179e/0128888473v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/21/cd/21cd2fc4f9701e19064fff7b4573556f/0128811418v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/02/88/028873e2564938cc7d5d68f9d4a5ab56/0124264951v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a0/17/a01720c3e123e049081d0dbbd75f3fcc/0129243154v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/e0/b2e06cccfc78ba354e113e1c6a982daf/0129151641v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/c2/bac2f03803b1cfa1c4c26b519d66d8bb/0129055566v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/49/29/49293eff893c8b993290fb830c600c6c/0129209671v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/8b/5b8ba102bed1df46096879621fbfa357/0129163392v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/3e/2c3eabe6a0d4feff9742a34cb2314fea/0129056414v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/7c/a87c2d01ccd36496638637178183d07b/0129245468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/06/4f062e6c414630b54a05e5886b5891ca/0129209662v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c8/89/c889a206ee4dcf158293d4563a130940/0129165720v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/51/e251d428beab92c3f0a2b376be9d3e5c/0129020246v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a4/a8/a4a8303b203b7d3433b0cdc215f7280c/0128155835v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/b7/4fb7916517b100f568974e735a012f90/0129038578v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/79/6879aacc46a823c0a81b6a39c075427f/0128570614v2.jpeg)

![Schauen Sie unter die Oberfläche: Gerade bei so energie- und wartungsintensiven Aggregaten wie Pumpen sind die Investitionskosten nur die Spitze des Eisbergs. (Bild: Natalya - stock.adobe.com, KSB [M]) Schauen Sie unter die Oberfläche: Gerade bei so energie- und wartungsintensiven Aggregaten wie Pumpen sind die Investitionskosten nur die Spitze des Eisbergs. (Bild: Natalya - stock.adobe.com, KSB [M])](https://cdn1.vogel.de/r3MI_3YrTKxgN0TqK-vK76l3Hi4=/288x162/smart/filters:format(jpg):quality(80)/p7i.vogel.de/wcms/ad/89/ad89c02ead818a0a5d52f44ee1e403d0/0125686991v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/c7/05c71826a01e0e54c5ac865fa7695485/0129171627v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/44/5c/445c39a584f073963e48f8038f5e3bf1/0129099414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/08/78082e2c5c40c2cf391113c8a9c42f97/0128109021v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/10/1d10f518fa7bcf7c07fef62b4de409fb/0127811686v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/26/6826fb94a7f587c94d73283a8c533ac7/0126093761v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/cc/b0cc98ce9eb8868be3859cb513d2b594/0129211756v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/88/4b/884b2004cb12e4782e6412c7bf783c95/0129074527v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/96/1e96aa3d993bf0e4ba0abb54537d814a/0128328412v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/36/ec36fa6213e69b53b0ad3b9dcdb14cdb/0128002031v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/a1/8aa1cd7e3e60e8b6608f134cc51b2c8d/0128367970v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/0c/ad0c5cda40a2d6c970f60acfae6be603/0128270121v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/c0/fec0f87a15e8a446035ab3a45e9a49ba/0128235678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/07/a7073026d00e6acb55f94b5e4737445a/0128079349v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/b4/71b43f5588655bf89cbc3faeb311ea78/0126955685v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/d9/9ad99104c6f6685d534af0dbef9c0ace/0126730715v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/5a/f75aaf9fec8bfd3c7b97b6023578db8f/0126258414v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5e/a2/5ea2b5ca18eac/schubert-cp-gross-rgb--003-.jpg)

:fill(fff,0)/p7i.vogel.de/companies/63/d1/63d102a099f51/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/98/62987c083933c/ness-w--rmetechnik-gmbh.jpeg)

:quality(80)/p7i.vogel.de/wcms/16/e6/16e6f8e7a0ee6ecdc2f92c8d855eda19/0125800310v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/cc/74cc367ac17c6cf17e827dbbe76c93ad/0127468109v2.jpeg)